Știri din industrie

-

Care este procesul de fabricație a pieselor forjate în matriță?

Forjarea cu matrițe este una dintre metodele comune de prelucrare a pieselor în procesul de forjare. Este potrivită pentru tipuri de prelucrare în loturi mari. Procesul de forjare cu matrițe este întregul proces de producție prin care semifabricatul este transformat în matriță forjată printr-o serie de proceduri de prelucrare. Procesul de forjare cu matrițe...Citeşte mai mult -

Îmbunătățirea plasticității pieselor forjate și reducerea rezistenței la deformare

Pentru a facilita deformarea fluidă a semifabricatelor metalice, se pot lua măsuri rezonabile pentru a reduce rezistența la deformare și a economisi energia echipamentului. În general, se adoptă următoarele abordări pentru a realiza: 1) stăpânirea caracteristicilor materialelor de forjare și selectarea unor temperaturi de deformare rezonabile...Citeşte mai mult -

Forjare industrială

Forjarea industrială se realizează fie cu prese, fie cu ciocane acționate de aer comprimat, electricitate, sisteme hidraulice sau abur. Aceste ciocane pot avea greutăți alternative de ordinul miilor de livre. Ciocanele electrice mai mici, cu o greutate alternativă de 230 kg sau mai mică, și presele hidraulice sunt comune...Citeşte mai mult -

Tehnologia EHF (formare hidraulică eficientă)

Importanța tot mai mare a forjării într-o serie de industrii ale viitorului se datorează inovațiilor tehnice care au apărut în ultimii ani. Printre acestea se numără presele hidraulice de forjare care utilizează tehnologia EHF (formare hidraulică eficientă) și ciocanul liniar Schuler cu tehnologie de acționare servo...Citeşte mai mult -

Preformare continuă — Cu metoda de preformare continuă

Preformare continuă — Prin metoda de preformare continuă, piesei forjate i se dă o preformă definită într-o singură mișcare de formare. Printre unitățile de preformare utilizate în mod tradițional se numără presele hidraulice sau mecanice, precum și cilindrii transversali. Procesul continuu oferă avantajul, în special...Citeşte mai mult -

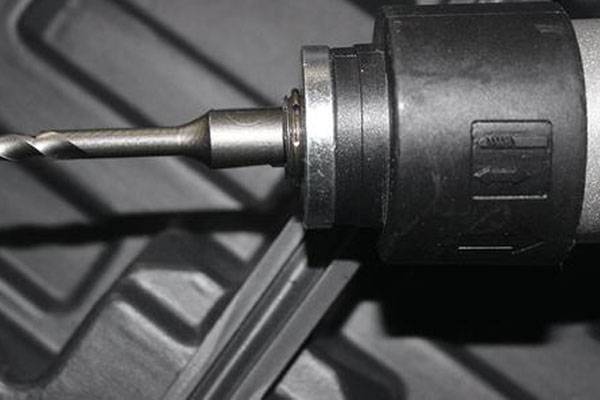

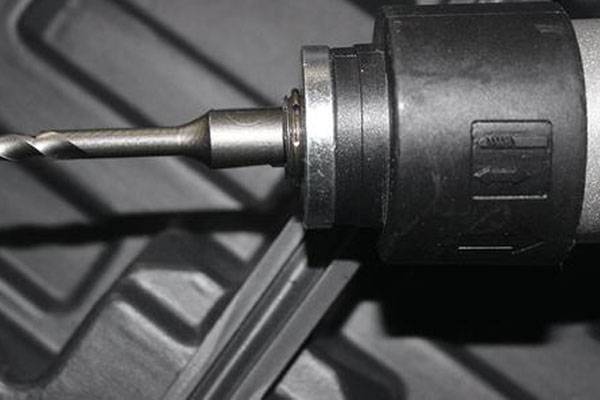

Cum se găsește dificultatea de prelucrare a flanșei din oțel inoxidabil

În primul rând, înainte de a selecta burghiul, să aruncăm o privire la dificultățile în prelucrarea flanșei din oțel inoxidabil. Găsirea punctelor dificile poate fi foarte precisă, foarte rapid pentru a găsi utilizarea burghiului. Care sunt dificultățile prelucrării flanșei din oțel inoxidabil? Pe scurt...Citeşte mai mult -

Principalele dezavantaje ale apei ca mediu de răcire și călire pentru piesele forjate sunt:

1. În partea tipică a diagramei de tranziție izotermă austenitică, adică aproximativ 500-600 ℃, apa se află în stadiul de peliculă de abur, iar viteza de răcire nu este suficient de rapidă, ceea ce duce adesea la „punctul moale” format din răcirea neuniformă și viteza de răcire insuficientă a forjării. În martensitic...Citeşte mai mult -

Principiul de etanșare și caracteristicile flanșei

Problema etanșării flanșei plate sudate a fost întotdeauna o problemă importantă legată de costul de producție sau de beneficiul economic al întreprinderilor, astfel încât principiul de etanșare al flanșei plate sudate a fost îmbunătățit și perfecționat. Cu toate acestea, principalul deficiență de proiectare a flanșei plate sudate este că nu poate preveni...Citeşte mai mult -

Câte tipuri de forjare există?

În funcție de temperatura de forjare, aceasta poate fi împărțită în forjare la cald, forjare la cald și forjare la rece. Conform mecanismului de formare, forjarea poate fi împărțită în forjare liberă, forjare cu matriță, inel de laminare și forjare specială. 1. Forjarea cu matriță deschisă Se referă la metoda de prelucrare a forjării cu un...Citeşte mai mult -

Piese forjate de conservare, călire și normalizare la zero căldură

În tratamentul termic al forjării, datorită puterii mari a cuptorului de încălzire și a timpului lung de izolare, consumul de energie este uriaș în întregul proces, într-o perioadă lungă de timp, cum să economisești energie în tratamentul termic al forjării a fost o problemă dificilă. Așa-numita „izolație zero...Citeşte mai mult