業界ニュース

-

ステンレス鋼フランジ型鍛造装置と用途の特徴

鍛造品の機械的特性は、ハンマーで製造されたものよりも優れています。高い生産性。金属損失が少ない。ハンマー鍛造型は上型と下型の2パーツで構成され、横型機はパンチと半分の計3パーツの複合で構成されています。続きを読む -

鍛造品の用途は何ですか?

鍛造品とは、金属ビレットを鍛造変形させて得られるワークまたはブランクのことです。金属ビレットの機械的特性は、圧力を加えて塑性変形させることによって変化させることができます。鍛造は、その温度に応じて冷間鍛造、温間鍛造、熱間鍛造に分けられます。続きを読む -

鍛造プレス生産技術の特徴

スタンピングは金属プラスチック加工の基本的な方法の一つです。主に板鍛造品の加工に使用されるため、シートスタンピングと呼ばれることが多いです。この方法は室温で行われるため、コールドスタンピングとも呼ばれます。上の2つの名前はあまり正確なスタンプではありませんが...続きを読む -

鍛造品の品質の見分け方

鍛造品の品質検査と品質分析の主なタスクは、鍛造品の品質を特定し、鍛造品の欠陥の原因と予防策を分析し、鍛造品の欠陥の原因を分析し、効果的な予防策と改善策を提案することです。これは重要な方法です。 ..続きを読む -

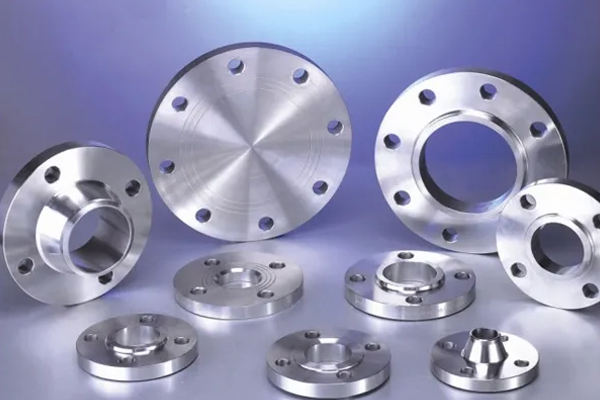

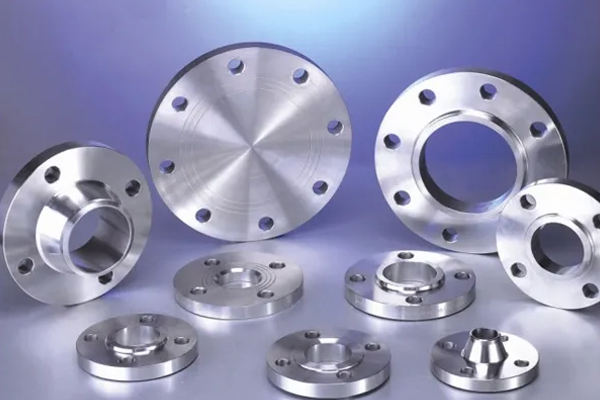

フランジシール面は3種類あります。

パイプとパイプを接続する部分はパイプの端に接続されます。フランジには穴があり、ボルトで 2 つのフランジを固定します。ガスケットはフランジ間をシールします。フランジ付き管継手とは、フランジ(フランジまたは継手)が付いている管継手のことを指します。鋳造、ねじ切り、または溶接することができます。フラ...続きを読む -

フランジの標準システム

国際的な管フランジ規格には、主にドイツ(旧ソ連を含む)のDINに代表される欧州管フランジ方式と、アメリカのANSI管フランジに代表されるアメリカ管フランジ方式の2つの方式があります。また、日本のJIS管フランジもありますが、...続きを読む -

フランジブランクの知識

フランジブランク、フランジブランクは現在、より一般的な生産形式であり、聊城開発区紅祥プレス部品工場は、従来のフランジ生産プロセスと比較して、次の明らかな利点があります。1)顧客の需要に応じた原材料はすべて標準的な製造方法を使用しています。続きを読む -

鍛造時に使用する溶鋼の加熱仕様

大型自由鍛造品と高合金鋼鍛造品は主に鋼インゴットから作られており、鋼インゴットの仕様に応じて大型インゴットと小型インゴットに分けることができます。一般的には質量が2t~2.5t以上、直径が500mm~550mmを超える大型インゴットと呼ばれるインゴット、その他...続きを読む -

突合せ溶接式フランジシールで信頼性が高い

高圧突合せ溶接フランジは、市場で最も要求の厳しいフランジ製品の 1 つです。高圧突合せ溶接フランジの一般的な圧力グレードは0.5MPA〜50mpaです。高圧突合せ溶接フランジの構造形式は、ユニットフランジ、一体フランジ、絶縁フランジに分かれています。続きを読む -

突合せ溶接フランジの製造プロセスの分析

1、突合せ溶接フランジのアニーリング温度は指定された温度までです。突合せ溶接フランジ処理は一般に溶体化熱処理、つまり人々は通常いわゆる「アニーリング」と呼ばれる処理が行われ、温度範囲は1040〜1120℃です。焼鈍炉観察も可能です。続きを読む -

ステンレスフランジ用サビ取り工具

1.やすり:平ら、三角形などの形状で、主に溶接スラグやその他の顕著な硬い物体を除去するために使用されます。2.ワイヤーブラシ:長いハンドルと短いハンドルに分かれています。ブラシの端面は細い鋼線でできており、錆や削り残りを除去するために使用されます。続きを読む -

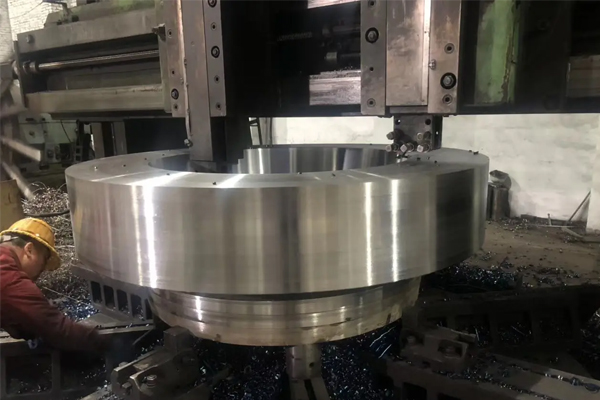

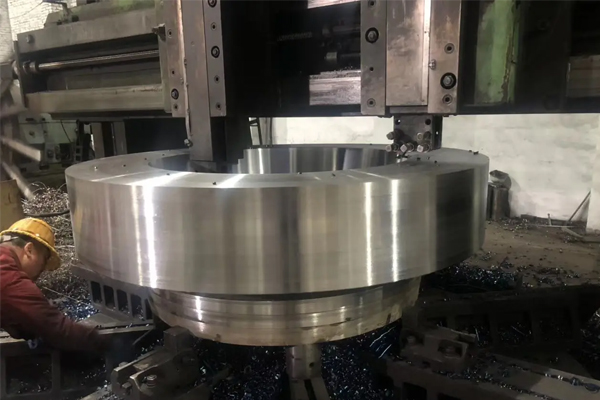

鍛造フランジの製造工程

鍛造プロセスには通常、高品質のビレットのブランキング、加熱、成形、鍛造冷却の選択というステップが含まれます。鍛造加工には自由鍛造、型鍛造、薄膜鍛造などがあります。製造時には、品質に応じてさまざまな鍛造方法が選択されます。続きを読む