Flachschweißflanschnach Ihrem FavoritenSchmiedenDie Bewegung der Matrize kann in Schwingwalzen, Schwingrotation unterteilt werdenSchmieden, Walzschmieden, Keilwalzen, Ringwalzen, Querwalzen usw. Präzisionsschmieden kann auch beim Schwingwalzen, Schwingdrehschmieden und Ringwalzen eingesetzt werden. Walzschmieden und Querwalzen können als Vorbehandlung für schlanke Werkstoffe eingesetzt werden, um die Materialausnutzung zu verbessern. Wie beim Freischmieden ist auch das Drehschmieden partiell formbar und bietet den Vorteil, dass die Formgebung auch dann erfolgt, wenn die Schmiedekraft geringer ist als die Schmiedegröße. Komplexe Schmiedeteile können in einem oder mehreren Prozessen fertiggestellt werden. Da keine Gratkanten vorhanden sind, wird die Schmiedelagerfläche verkleinert und die erforderliche Belastung reduziert.

DasSchmiedenBei dieser Methode dehnt sich das Material beim Bearbeiten nahe dem Flansch aus. Da der Abstand zwischen Gesenkoberfläche und freier Oberfläche unterschiedlich ist, ist die Präzision nur schwer zu gewährleisten. Durch die computergesteuerte Bewegungsrichtung des Schmiedegesenks und des Rotationsschmiedeprozesses können Produkte mit komplexer Form und hoher Präzision hergestellt werden. Ja, das ist möglich. Mit geringerer Schmiedeleistung erhältlich. Dampfturbinenschaufeln und andere Typen und große AbmessungenSchmiedeteileHerstellung.

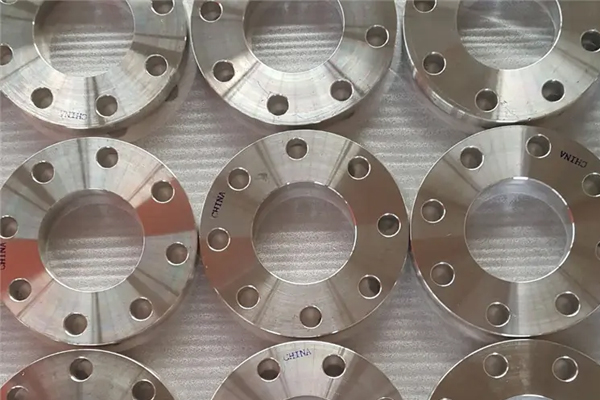

Flachschweißflansch Schmiedenkann unterteilt werden in freieSchmieden, Stauchen, Extrusion, Gesenkschmieden, Gesenkschmieden und geschlossenes Stauchschmieden. Im Allgemeinen wird das Schmieden im Bereich der Rekristallisationstemperatur als Warmschmieden bezeichnet, bei Raumtemperatur ohne Erwärmung als Kaltschmieden. Wannflache SchweißflanscheSindgeschmiedetBei niedriger Temperatur sind die Abmessungen derSchmiedeteileändert sich kaum. Beim Schmieden unter 700 °C bildet sich fast keine Oxidschicht und es tritt keine Oberflächenentkohlung auf.

FlachschweißflanschDichtungsprinzip: Die beiden Dichtflächen der Schrauben drücken auf die Flanschdichtung und bilden so eine Abdichtung, die zu Dichtungsschäden führen kann. Um die Abdichtung aufrechtzuerhalten, ist eine hohe Schraubenkraft erforderlich. Erhöhen Sie daher die Schraubenstärke. Große Schrauben sollten mit großen Muttern kombiniert werden. Das bedeutet, dass Sie Schrauben mit größerem Durchmesser benötigen, um die Voraussetzungen zum Anziehen der Mutter zu schaffen.

Hinweis fürFlachschweißflansch

1. Die Stahlplatte zur Herstellungflache SchweißflanscheBei der Herstellung und Verwendung wird eine Ultraschallprüfung ohne Delamination durchgeführt, um Qualitäts- und Leistungsprobleme zu identifizieren. Bei der Herstellung und Prüfung gemäß bestimmten Qualitätsanforderungen weist die Stahlplatte keine Qualitätsprobleme auf.

2. Stahl wird entlang der Walzrichtung in Streifen geschnitten, dann gebogen und zu Ringen stumpfgeschweißt, wodurch eine kreisförmige Oberfläche auf dem Stahl entsteht. Der Zylinder. Bei der Herstellung von flachgeschweißten Flanschen sollte die Stahlplatte nicht direkt am Halsflansch bearbeitet werden, sondern mit einer speziellen Technik hergestellt und bearbeitet werden.

Veröffentlichungszeit: 13. Juni 2022