مواد آهنگریعمدتاً فولاد کربنی و فولاد آلیاژی و پس از آن آلومینیوم، منیزیم، مس، تیتانیوم و آلیاژهای آنها هستند. حالت اولیه ماده به صورت میله، شمش، پودر فلز و فلز مایع است. نسبت سطح مقطع یک فلز قبل و بعد از تغییر شکل، ... نامیده میشود.نسبت آهنگریانتخاب صحیحنسبت آهنگری، دمای گرمایش و زمان نگهداری معقول، دمای اولیه آهنگری معقول و دمای نهایی آهنگری، میزان تغییر شکل و سرعت تغییر شکل معقول، تأثیر زیادی در بهبود کیفیت محصول و کاهش هزینه دارند.

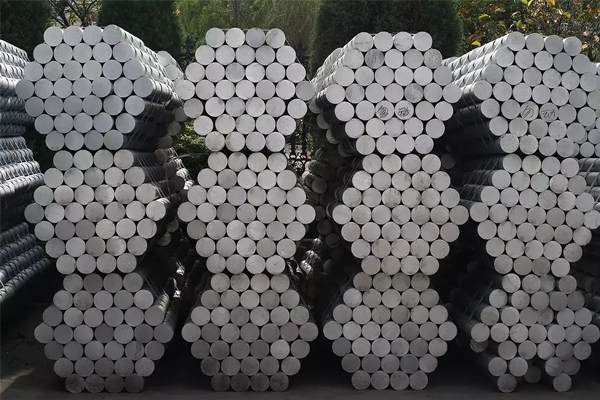

عمومی کوچک وآهنگری متوسطشمشهای گرد یا مربعی به عنوان شمش هستند. شمشها دارای ساختار دانهبندی یکنواخت و خواص مکانیکی خوب، شکل و اندازه دقیق، کیفیت سطح خوب و مناسب برای تولید انبوه هستند. تا زمانی که دمای گرمایش و شرایط تغییر شکل به طور منطقی کنترل شوند، خوب هستند.آهنگریبدون آن قابل جعل استآهنگری بزرگتغییر شکل.

شمش فقط برای موارد زیر استفاده میشودآهنگریهای بزرگشمش یک ساختار ریختهگری شده با کریستالهای ستونی بزرگ و مراکز سست است. بنابراین، کریستالهای ستونی باید از طریق تغییر شکل پلاستیک بزرگ به دانههای ریز شکسته شوند و تراکم سست میتواند ساختار فلزی و خواص مکانیکی عالی را به دست آورد.

آهنگری پودر را میتوان از پیشفرمهای متالورژی پودر پیشساخته پس از پرس و پخت در حالت داغ، به روش ... ساخت.آهنگری قالببدون بال زدن.آهنگریپودر نزدیک به چگالی معمولی استآهنگری قالببا خواص مکانیکی خوب و دقت بالا، که میتواند برشهای بعدی را کاهش دهد. آهنگری پودری با ساختار داخلی یکنواخت و بدون جدایش میتواند برای ساخت چرخدندههای کوچک و سایر قطعات کار استفاده شود. با این حال، قیمت پودر بسیار بالاتر از میله معمولی است، بنابراین کاربرد آن در تولید محدود است.

شکل و ویژگیهای مورد نظرآهنگری قالبمیتوان با اعمال فشار استاتیک بر فلز مایع در حال ریختن در محفظه قالب، آن را منجمد، بلوری، جریان یافته، تغییر شکل پلاستیک داده و تحت عمل فشار شکل داد. آهنگری فلز مایع در قالب، روشی بین ریختهگری تحت فشار و آهنگری تحت فشار است که به ویژه برای قطعات پیچیده با دیواره نازک که شکلدهی آنها با روشهای معمولی دشوار است، مناسب است.آهنگری قالب.

آهنگریعلاوه بر مواد معمول، موادی مانند ترکیبات مختلف فولاد کربنی و فولاد آلیاژی، و به دنبال آن آلومینیوم، منیزیم، مس، تیتانیوم و آلیاژهای آن، آلیاژ پایه آهن با دمای بالا، سوپرآلیاژ پایه نیکل، سوپرآلیاژ پایه کبالت برای تغییر شکل آلیاژ همچنین از روش آهنگری یا نورد استفاده میکنند، فقط آلیاژ به دلیل ناحیه پلاستیک نسبتاً باریک است، بنابراینآهنگریسختی کار نسبتاً زیاد خواهد بود. دمای گرمایش مواد مختلف، دمای آهنگری باز و دمای آهنگری نهایی الزامات سختگیرانهای دارند.

زمان ارسال: ۱۴ مارس ۲۰۲۲