SchmiedeteileNach dem Abschrecken sind Martensit und Restaustenit instabil und neigen zu einer spontanen Strukturumwandlung. Beispielsweise löst der übersättigte Kohlenstoff im Martensit die Zersetzung von Restaustenit aus und fördert so die Umwandlung. Beim Anlassen beispielsweise ist dies ein nicht im Gleichgewicht befindlicher Strukturprozess. Dieser Prozess beruht auf der Migration und Diffusion von Atomen. Mit zunehmender Anlasstemperatur ist die Diffusionsgeschwindigkeit höher. Umgekehrt erfährt die Abschreckstruktur des Schmiedestücks mit steigender Anlasstemperatur eine Reihe von Veränderungen. Je nach der Situation der Mikrostrukturumwandlung wird das Anlassen im Allgemeinen in vier Phasen unterteilt: Martensitzentmischung, Restaustenitentmischung, Wachstum der Carbidansammlung und Ferritrekristallisation.

Die erste Stufe (200)

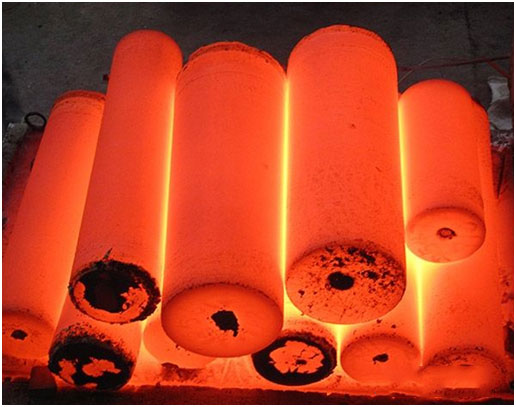

(1) SchmiedenBeim Anlassen zersetzt sich Martensit beim Anlassen bei 80 °C. Beim Abschrecken von Stahl erfolgt keine Ming-S-Umwandlung. Im Martensit ist nur ein Teil des Kohlenstoffs vorhanden, und es kommt nicht zum Abbau. Beim Anlassen bei 80–200 °C beginnt sich Martensit zu zersetzen und es scheiden sich sehr feine Carbide aus. In diesem Stadium verringert sich der Massenanteil von Martensit im Kohlenstoffschmiedestück. Aufgrund der niedrigen Anlasstemperatur scheidet der Martensit nur einen Teil der übersättigten Kohlenstoffatome aus. Daher befindet sich der Kohlenstoff noch in einer übersättigten festen Lösung aus Fe. Die Ausscheidung von sehr feinem Carbide ist gleichmäßig in der Martensitmatrix verteilt. Die Mischstruktur aus niedrig gesättigtem Martensit und sehr feinem Carbide wird als angelassener Martensit bezeichnet.

(2)SchmiedenAnlassen in der zweiten Phase (200-300), die Zersetzung des Restaustenits, wenn die Temperatur auf 200-300 ansteigt, die Zersetzung des Martensits fortgesetzt, aber die dominierende Veränderung ist die Zersetzung des Restaustenits der Restaustenit-Zersetzung der Restaustenit-Zersetzung war durch die Expansion von Kohlenstoffatomen, um einen Teilbereich zu bilden, und dann in Alpha-Phase und die Mischung der Carbid-Organisation zerlegt, nämlich die Bildung von Bainit-Stahlhärte ist nicht offensichtlich in dieser Phase verringern

(3)Die dritte Stufe (250–400) der Karbidumwandlung beim Schmieden und Anlassen findet in diesem Temperaturbereich statt. Durch die hohe Temperatur wird die Diffusionsfähigkeit von Kohlenstoffatomen und die Fähigkeit zur Rückgewinnung von Eisenatomen verstärkt. Martensit zersetzt sich, indem es in ausgeschiedene Carbide übergeht und Restaustenit zersetzt wird. Dabei werden Carbide abgeschieden und in relativ stabilen Zementit umgewandelt. Der Kohlenstoffanteil des Martensits nimmt ab, die Gitterverzerrung des Martensits verschwindet, Martensit wandelt sich in Ferrit um und bildet eine ferritische Matrixverteilung innerhalb des feinkörnigen oder lamellaren Zementits. Durch das sogenannte Anlassen werden die Abschreckspannungen in dieser Phase des Austenits im Wesentlichen eliminiert und Härte, Plastizität und Zähigkeit verbessert.

(4)In der vierten Phase des Schmiedetemperns (& GT; 400) kommt es zur Ansammlung von Karbid und zur Rekristallisation von Ferrit. Aufgrund der sehr hohen Tempertemperatur haben Kohlenstoff- und Eisenatome eine starke Fähigkeit zur Ausbreitung. In der dritten Phase bilden sich Zementitflocken, die kontinuierlich kugelförmig werden und bei über 500–600 wachsen. Die Alpha-Rekristallisation erfolgt allmählich. Die Ferritmorphologie des ursprünglichen Plattenstreifens oder -blatts geht verloren und es bilden sich polygonale Kornverteilungen auf der Struktur von körnigen Karbiden mit ferritischer Matrix. Diese Gruppe wird als Tempersorbit bezeichnet. Tempersorbit weist gute umfassende mechanische Eigenschaften hinsichtlich der Phasenverzerrung und der Gitterverzerrung auf und beseitigt innere Spannungen.

(ab 168 Schmiedenetzen)

Veröffentlichungszeit: 05.08.2020