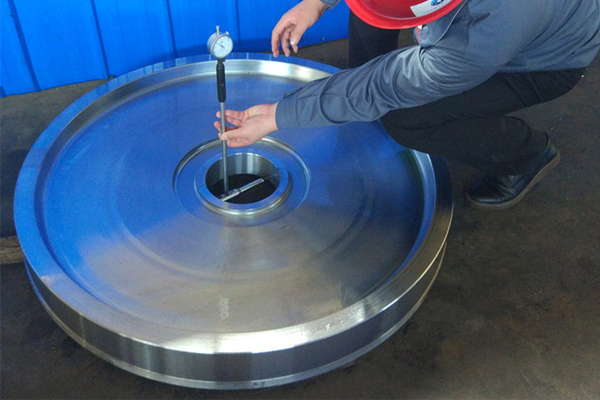

外観品質検査は一般的に非破壊検査であり、通常は肉眼または低倍率の拡大鏡による検査で行われますが、必要に応じて非破壊検査方法も使用されます。

内部品質の検査方法重鍛造品まとめると、巨視的組織検査、微視的組織検査、機械的性質検査、化学組成分析、非破壊検査となります。

マクロ組織試験は、低電力の組織特性を観察し分析する試験の一種である。鍛造目視または低倍率の拡大鏡で観察する。マクロ的な構造検査に一般的に用いられる方法は、鍛造品低電力腐食法(熱腐食法、冷腐食法、電気腐食法を含む)、破壊試験、硫黄印刷法などがある。

微細構造検査のルールは、光学顕微鏡を使用して微細構造を確認することです。鍛造品様々な材料の検査項目には、一般的に、固有の結晶粒径、または指定温度における結晶粒径(実際の結晶粒径)、非金属介在物、脱炭層などの微細組織、共晶炭化物の不均一性、過熱、過燃焼、その他必要な微細組織などが含まれます。

機械的特性とプロセス性能検査は、最終熱処理である。鍛造品引張試験機、衝撃試験機、耐久試験機、疲労試験機、硬度試験機などの機器を使用して指定されたサンプルに加工された試験片で、機械的性質および工程性能値を決定します。

化学成分試験は、一般的に化学分析またはスペクトル分析を用いて鍛造部品の分析・試験を行いますが、科学技術の発展に伴い、化学分析とスペクトル分析の両方の分析手段は進歩を遂げてきました。スペクトル分析については、現在では単にスペクトル法や分光法を用いて成分分析を行うだけでなく、光電分光計の登場により分析速度が速いだけでなく、精度も大幅に向上しています。また、プラズマ光電分光計の登場により分析精度が大幅に向上し、分析精度は10-6レベルに達することもあります。この方法は、超合金鍛造品中のPb、As、Sn、Sb、Biなどの微量有害不純物の分析に非常に有効です。

上述の試験方法、マクロ組織、組成およびミクロ組織の試験、あるいは性能試験、あるいは方法はすべて破壊試験法に属しますが、一部の大型鍛造品では破壊試験法は品質検査の要件に完全には適合しません。これは、一方では経済性に欠けるためであり、他方では主に破壊試験の偏りを避けるためです。非破壊検査技術の発展は、より高度で完璧な手段を提供しています。鍛造品質検査。

鍛造品の品質検査における非破壊検査法としては、一般的に磁性粉検査法、浸透検査法、渦電流検査法、超音波検査法などがあります。

磁性粒子検査法は、強磁性金属または合金の表面または表面付近の欠陥を検査するために広く使用されています。鍛造品ひび割れ、しわ、白斑、非金属介在物、層間剥離、折れ、炭化物またはフェライトのバンドなど。この方法は、強磁性体の検査にのみ適しています。鍛造品ただし、オーステナイト鋼の鍛造品には適用されません。

浸透探傷検査法は磁性材料の鍛造品を検査するだけでなく、非磁性材料の表面欠陥も検査することができます。鍛造品ひび割れ、緩み、折れなど、様々な欠陥を検出します。一般的に、非磁性材料の鍛造品の表面欠陥の検査にのみ使用され、表面下の隠れた欠陥を見つけることはできません。渦電流探傷は、導電性材料の表面または表面近傍の欠陥の検査に使用されます。

超音波検査法は、鍛造品のひけ巣、白点、コアクラック、スラグ混入などの内部欠陥を検査するために使用されます。この方法は便利で高速かつ経済的ですが、欠陥の性質を正確に判断することは困難です。

投稿日時: 2021年11月17日