Inspekcija kvalitete izgleda općenito je nerazorna inspekcija, obično se provodi golim okom ili malim povećalom, a ako je potrebno, koristi se i nerazorna metoda inspekcije.

Metode inspekcije unutarnje kvaliteteteški otkivcimože se sažeti kao: makroskopski pregled organizacije, mikroskopski pregled organizacije, pregled mehaničkih svojstava, analiza kemijskog sastava i nerazorna ispitivanja.

Makroskopski test mikrostrukture je vrsta testa za promatranje i analizu karakteristika mikrostrukture pri niskoj snazikovanjevizualnim ili povećalom s malim povećanjem. Uobičajeno korištene metode za makroskopski pregled struktureotkivcisu metoda korozije niske snage (uključujući toplinsku koroziju, hladnu koroziju i elektrolitičku koroziju), ispitivanje loma i metoda sumpornog ispisa.

Pravilo inspekcije mikrostrukture je korištenje svjetlosnog mikroskopa za provjeru mikrostruktureotkivcirazličitih materijala. Stavke inspekcije općenito uključuju intrinzičnu veličinu zrna ili veličinu zrna na određenoj temperaturi, tj. stvarnu veličinu zrna, nemetalne uključke, mikrostrukturu kao što je sloj dekarburizacije, nehomogenost eutektičkog karbida, pregrijavanje, prekomjerno izgaranje i drugu potrebnu mikrostrukturu itd.

Kontrola mehaničkih svojstava i performansi procesa trebala bi biti završna toplinska obradaotkivcii ispitni komadi obrađeni u određeni uzorak nakon upotrebe stroja za ispitivanje vlačnom čvrstoćom, stroja za ispitivanje udarom, stroja za ispitivanje izdržljivosti, stroja za ispitivanje umora, instrumenta za ispitivanje tvrdoće i drugih instrumenata za određivanje mehaničkih svojstava i vrijednosti performansi procesa.

Ispitivanje kemijskog sastava općenito se koristi za kemijsku analizu ili spektralnu analizu komponenti kovanih predmeta. Razvojem znanosti i tehnologije, i kemijska analiza i spektralna analiza su napredovale. Za spektralnu analizu, sada se spektralna i spektroskopska metoda ne koriste samo za provođenje analize komponenti. Pojava fotoelektričnog spektrometra ne samo da ubrzava analizu, već i uvelike poboljšava točnost. Pojava plazma fotoelektričnog spektrometra uvelike je poboljšala točnost analize, a točnost analize može doseći razinu od 10-6. Ova metoda je vrlo učinkovita za analizu tragova štetnih nečistoća poput Pb, As, Sn, Sb i Bi u kovanicima superlegura.

Gore navedeno, metoda ispitivanja, makroskopska organizacija te ispitivanje sastava i mikrostrukture ili performanse ili metoda, sve pripadaju metodi destruktivnog ispitivanja. Za neke teške otkivke, destruktivne metode ne mogu se u potpunosti prilagoditi zahtjevima inspekcije kvalitete, s jedne strane, to je zato što nije ekonomično, a s druge strane uglavnom kako bi se izbjegla jednostranost destruktivnog ispitivanja. Razvoj NDT tehnologije pruža naprednija i savršenija sredstva za...kovanjeinspekcija kvalitete.

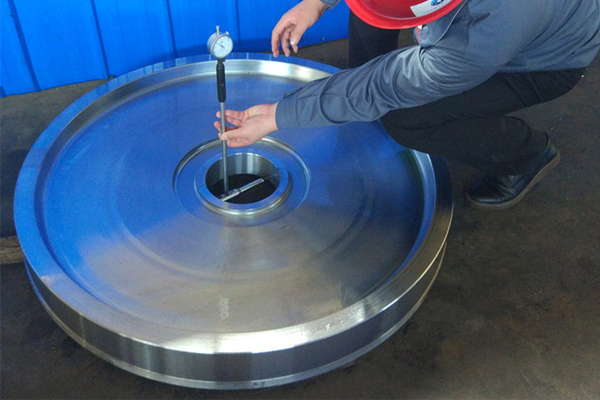

Metode nerazornog ispitivanja za kontrolu kvalitete kovanja općenito su: metoda magnetskog praška, metoda penetracije, metoda vrtložnih struja i ultrazvučna metoda.

Metoda magnetske inspekcije česticama široko se koristi za pregled površinskih ili površinskih nedostataka feromagnetskih metala ili leguraotkivci, kao što su pukotine, bore, bijele mrlje, nemetalni inkluziji, delaminacija, savijanje, karbidne ili feritne trake itd. Ova metoda je prikladna samo za pregled feromagnetskihotkivci, ali ne i za otkivke izrađene od austenitnog čelika.

Metoda penetrantskog pregleda ne samo da može provjeriti magnetske materijale otkovaka, već i površinske nedostatke neferomagnetskih materijala.otkivci, kao što su pukotine, labavost, preklapanje itd. Općenito se koristi samo za provjeru površinskih nedostataka otkovaka od neferomagnetskih materijala i ne može pronaći skrivene nedostatke ispod površine. Ispitivanje vrtložnim strujama koristi se za provjeru površinskih ili površinskih nedostataka vodljivih materijala.

Metoda ultrazvučne inspekcije koristi se za provjeru unutarnjih nedostataka otkivaka kao što su šupljine uslijed skupljanja, bijele mrlje, pukotine u jezgri, uključci troske itd. Iako je ova metoda praktična, brza i ekonomična, teško je točno odrediti prirodu nedostataka.

Vrijeme objave: 17. studenog 2021.