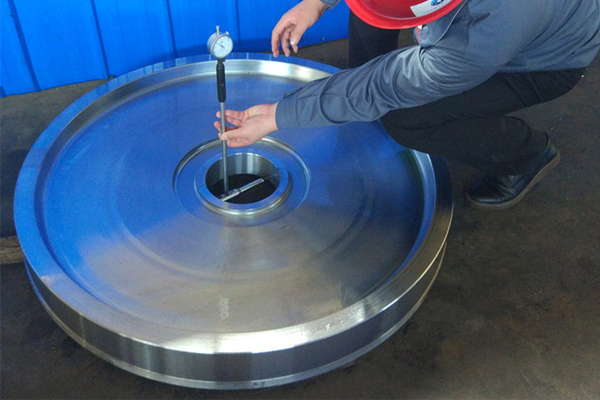

ການກວດສອບຄຸນນະພາບຮູບລັກສະນະໂດຍທົ່ວໄປແມ່ນການກວດສອບທີ່ບໍ່ທໍາລາຍ, ໂດຍປົກກະຕິດ້ວຍຕາເປົ່າຫຼືການກວດສອບແກ້ວຂະຫຍາຍຕ່ໍາ, ຖ້າຈໍາເປັນ, ຍັງໃຊ້ວິທີການກວດກາທີ່ບໍ່ທໍາລາຍ.

ວິທີການກວດກາຄຸນນະພາບພາຍໃນຂອງforgings ຫນັກສາມາດສະຫຼຸບໄດ້ຄື: ການກວດສອບອົງການຈັດຕັ້ງ macroscopic, ການກວດສອບອົງການຈັດຕັ້ງກ້ອງຈຸລະທັດ, ການກວດສອບຄຸນສົມບັດກົນຈັກ, ການວິເຄາະອົງປະກອບທາງເຄມີແລະການທົດສອບບໍ່ທໍາລາຍ.

ການທົດສອບຈຸນລະພາກ Macroscopic ເປັນປະເພດຂອງການທົດສອບເພື່ອສັງເກດແລະວິເຄາະຄຸນລັກສະນະຈຸລະພາກພະລັງງານຕ່ໍາຂອງປອມໂດຍແວ່ນຂະຫຍາຍສາຍຕາ ຫຼືພະລັງງານຕໍ່າ. ວິທີການທີ່ໃຊ້ທົ່ວໄປສໍາລັບການກວດກາໂຄງສ້າງ macroscopic ຂອງການປອມແປງແມ່ນວິທີການ corrosion ພະລັງງານຕ່ໍາ (ລວມທັງການ corrosion ຄວາມຮ້ອນ, corrosion ເຢັນແລະວິທີການ corrosion electrolytic), ການທົດສອບກະດູກຫັກແລະວິທີການພິມ sulfur.

ກົດລະບຽບການກວດກາໂຄງສ້າງຈຸລະພາກແມ່ນການນໍາໃຊ້ກ້ອງຈຸລະທັດແສງເພື່ອກວດກາເບິ່ງໂຄງສ້າງຈຸລະພາກຂອງການປອມແປງຂອງອຸປະກອນຕ່າງໆ. ລາຍການກວດກາໂດຍທົ່ວໄປປະກອບມີຂະຫນາດເມັດພືດພາຍໃນ, ຫຼືຂະຫນາດເມັດພືດຢູ່ໃນອຸນຫະພູມທີ່ກໍານົດໄວ້, ເຊັ່ນ: ຂະຫນາດເມັດພືດຕົວຈິງ, ການລວມເອົາທີ່ບໍ່ແມ່ນໂລຫະ, ໂຄງສ້າງຈຸລະພາກເຊັ່ນຊັ້ນ decarburization, ຄວາມບໍ່ເປັນເອກະພາບຂອງ carbide eutectic, overheat, overburn ແລະໂຄງສ້າງຈຸນລະພາກທີ່ຕ້ອງການອື່ນໆ, ແລະອື່ນໆ.

ຄຸນສົມບັດກົນຈັກແລະການກວດກາການປະຕິບັດຂະບວນການແມ່ນໄດ້ຮັບການປິ່ນປົວຄວາມຮ້ອນສຸດທ້າຍຂອງການປອມແປງແລະຕ່ອນທົດສອບໄດ້ຖືກປຸງແຕ່ງເປັນຕົວຢ່າງທີ່ກໍານົດຫຼັງຈາກການນໍາໃຊ້ເຄື່ອງທົດສອບ tensile, ເຄື່ອງທົດສອບຜົນກະທົບ, ເຄື່ອງທົດສອບຄວາມອົດທົນ, ເຄື່ອງທົດສອບຄວາມເຫນື່ອຍລ້າ, ເຄື່ອງທົດສອບຄວາມແຂງແລະເຄື່ອງມືອື່ນໆເພື່ອກໍານົດຄຸນສົມບັດກົນຈັກແລະມູນຄ່າການປະຕິບັດຂະບວນການ.

ການທົດສອບອົງປະກອບທາງເຄມີໂດຍທົ່ວໄປແມ່ນການນໍາໃຊ້ການວິເຄາະທາງເຄມີຫຼື spectral ການວິເຄາະອົງປະກອບ forging ແລະການທົດສອບ, ມີການພັດທະນາຂອງວິທະຍາສາດແລະເຕັກໂນໂລຊີ, ທັງການວິເຄາະທາງເຄມີແລະການວິເຄາະ spectral ຂອງການວິເຄາະຂອງຕົນຫມາຍຄວາມວ່າມີຄວາມກ້າວຫນ້າ. ສໍາລັບການວິເຄາະ spectral, ປະຈຸບັນບໍ່ພຽງແຕ່ໃຊ້ວິທີການ spectral ແລະວິທີການ spectroscopic ເພື່ອປະຕິບັດການວິເຄາະອົງປະກອບ, ການເກີດໃຫມ່ຂອງ photoelectric spectrometer ບໍ່ພຽງແຕ່ການວິເຄາະໄວ, ແຕ່ຍັງປັບປຸງຄວາມຖືກຕ້ອງຢ່າງຫຼວງຫຼາຍ, ແລະການເກີດໃຫມ່ຂອງ plasma photoelectric spectrometer ໄດ້ປັບປຸງຄວາມຖືກຕ້ອງຂອງການວິເຄາະຢ່າງຫຼວງຫຼາຍ, ຄວາມຖືກຕ້ອງຂອງການວິເຄາະຂອງມັນສາມາດບັນລຸເຖິງ 10-6 ລະດັບອັນຕະລາຍເຊັ່ນ: ປະສິດທິພາບຫຼາຍ. Pb, As, Sn, Sb, Bi ໃນ superalloy forgings.

ກ່າວຂ້າງເທິງ, ວິທີການຂອງການທົດສອບ, ອົງການຈັດຕັ້ງ macroscopic, ແລະອົງປະກອບແລະການທົດສອບໂຄງສ້າງຈຸນລະພາກຫຼືການປະຕິບັດຫຼືວິທີການ, ທັງຫມົດເປັນຂອງການທົດສອບການທໍາລາຍ, ສໍາລັບການ forgings ຫນັກຂອງວິທີການທໍາລາຍບາງບໍ່ສາມາດປັບໄດ້ຢ່າງສົມບູນກັບຄວາມຕ້ອງການຂອງການກວດສອບຄຸນນະພາບ, ໃນທາງກົງກັນຂ້າມ, ນີ້ແມ່ນຍ້ອນວ່າມັນບໍ່ແມ່ນເສດຖະກິດ, ໃນທາງກົງກັນຂ້າມ, ສ່ວນໃຫຍ່ແມ່ນເພື່ອຫຼີກເວັ້ນການທໍາລາຍຫນຶ່ງຂ້າງຄຽງ. ການພັດທະນາຂອງເຕັກໂນໂລຊີ NDT ສະຫນອງວິທີການກ້າວຫນ້າທາງດ້ານຫຼາຍແລະທີ່ສົມບູນແບບສໍາລັບປອມການກວດກາຄຸນນະພາບ.

ວິທີການທົດສອບທີ່ບໍ່ມີການທໍາລາຍສໍາລັບການກວດກາຄຸນນະພາບ forging ໂດຍທົ່ວໄປແມ່ນ: ວິທີການກວດກາຝຸ່ນແມ່ເຫຼັກ, ວິທີການກວດກາການເຈາະ, ວິທີການກວດກາໃນປະຈຸບັນ eddy, ວິທີການກວດກາ ultrasonic.

ວິທີການກວດສອບອະນຸພາກແມ່ເຫຼັກຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງເພື່ອກວດກາຄວາມຜິດປົກກະຕິຂອງພື້ນຜິວຫຼືຢູ່ໃກ້ກັບໂລຫະ ferromagnetic ຫຼືໂລຫະປະສົມ.ການປອມແປງ, ເຊັ່ນ: ຮອຍແຕກ, wrinkles, ຈຸດສີຂາວ, ລວມທີ່ບໍ່ແມ່ນໂລຫະ, delamination, folding, carbide ຫຼືແຖບ ferritic, ແລະອື່ນໆ ວິທີການນີ້ແມ່ນເຫມາະສົມສໍາລັບການກວດກາຂອງ ferromagnetic ເທົ່ານັ້ນ.ການປອມແປງ, ແຕ່ບໍ່ແມ່ນສໍາລັບການ forging ທີ່ເຮັດດ້ວຍເຫຼັກ austenitic.

ວິທີການກວດກາ Penetrant ບໍ່ພຽງແຕ່ສາມາດກວດສອບການຫລໍ່ຫລອມວັດສະດຸແມ່ເຫຼັກ, ແຕ່ຍັງກວດເບິ່ງຂໍ້ບົກພ່ອງດ້ານຂອງວັດສະດຸທີ່ບໍ່ແມ່ນ ferromagnetic.ການປອມແປງ, ເຊັ່ນ: ຮອຍແຕກ, ການວ່າງ, ພັບ, ແລະອື່ນໆ ໂດຍທົ່ວໄປແລ້ວ, ມັນພຽງແຕ່ຖືກນໍາໃຊ້ເພື່ອກວດກາເບິ່ງຂໍ້ບົກພ່ອງຂອງພື້ນຜິວຂອງ forgings ວັດສະດຸທີ່ບໍ່ແມ່ນ ferromagnetic, ແລະບໍ່ສາມາດຊອກຫາຂໍ້ບົກພ່ອງທີ່ເຊື່ອງໄວ້ຂ້າງລຸ່ມນີ້ຫນ້າດິນ. ການທົດສອບປະຈຸບັນ Eddy ແມ່ນໃຊ້ເພື່ອກວດກາເບິ່ງຂໍ້ບົກພ່ອງຂອງພື້ນຜິວ ຫຼື ໃກ້ກັບວັດສະດຸທີ່ນຳມາໃຊ້.

ວິທີການກວດກາ Ultrasonic ຖືກນໍາໃຊ້ເພື່ອກວດກາເບິ່ງຂໍ້ບົກພ່ອງພາຍໃນຂອງ forgings ເຊັ່ນ: ຢູ່ຕາມໂກນ shrinkage, ຈຸດສີຂາວ, crack ຫຼັກ, slag ລວມ, ແລະອື່ນໆເຖິງແມ່ນວ່າວິທີການນີ້ແມ່ນສະດວກ, ໄວແລະປະຫຍັດ, ມັນເປັນການຍາກທີ່ຈະກໍານົດຢ່າງຖືກຕ້ອງຂອງຂໍ້ບົກພ່ອງ.

ເວລາປະກາດ: 17-11-2021