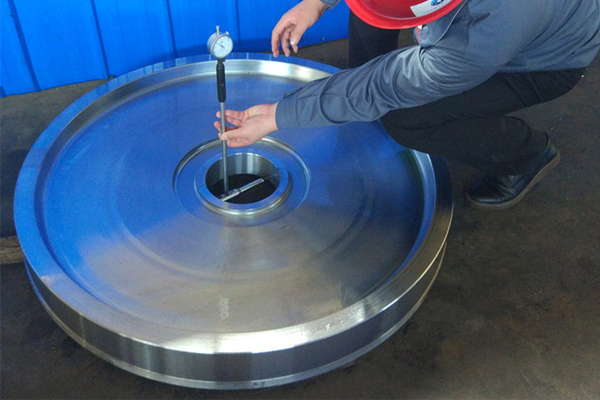

L'ispezione della qualità dell'aspetto è generalmente un'ispezione non distruttiva, solitamente effettuata a occhio nudo o con una lente d'ingrandimento a basso ingrandimento; se necessario, utilizzare anche un metodo di ispezione non distruttivo.

I metodi di controllo della qualità interna diforgiature pesantipossono essere riassunti come: ispezione dell'organizzazione macroscopica, ispezione dell'organizzazione microscopica, ispezione delle proprietà meccaniche, analisi della composizione chimica e prove non distruttive.

Il test della microstruttura macroscopica è un tipo di test per osservare e analizzare le caratteristiche della microstruttura a bassa potenza diforgiaturamediante lente di ingrandimento visiva o a bassa potenza. I metodi comunemente utilizzati per l'ispezione macroscopica della struttura diforgiaturesono metodi di corrosione a bassa potenza (compresi corrosione termica, corrosione a freddo e corrosione elettrolitica), test di frattura e metodo di stampaggio dello zolfo.

La regola dell'ispezione della microstruttura è quella di utilizzare il microscopio ottico per controllare la microstruttura diforgiaturedi vari materiali. Gli elementi di ispezione generalmente includono la granulometria intrinseca, o granulometria a temperatura specificata, ovvero la granulometria effettiva, le inclusioni non metalliche, la microstruttura come lo strato di decarburazione, la disomogeneità del carburo eutettico, il surriscaldamento, la sovracombustione e altre microstrutture richieste, ecc.

L'ispezione delle proprietà meccaniche e delle prestazioni del processo deve essere stata effettuata tramite il trattamento termico finale delforgiaturee pezzi di prova trasformati in un campione specifico dopo l'uso di macchine per prove di trazione, macchine per prove di impatto, macchine per prove di resistenza, macchine per prove di fatica, durometri e altri strumenti per determinare le proprietà meccaniche e i valori delle prestazioni del processo.

I test di composizione chimica si basano generalmente sull'analisi chimica o sull'analisi spettrale per l'analisi e il collaudo dei componenti forgiati. Con lo sviluppo della scienza e della tecnologia, sia l'analisi chimica che l'analisi spettrale hanno compiuto progressi. Per l'analisi spettrale, ora non si utilizzano più solo metodi spettrali e spettroscopici per eseguire l'analisi dei componenti: l'avvento dello spettrometro fotoelettrico non solo velocizza l'analisi, ma ne migliora anche notevolmente l'accuratezza. L'avvento dello spettrometro fotoelettrico al plasma ha notevolmente migliorato l'accuratezza dell'analisi, raggiungendo un livello di 10-6. Questo metodo è molto efficace per l'analisi di tracce di impurità nocive come As, Pb, As, Sn, Sb, Bi nei pezzi forgiati in superleghe.

Come sopra indicato, il metodo di prova, l'organizzazione macroscopica, la composizione e la microstruttura, le prestazioni o il metodo, appartengono tutti al metodo di prova distruttiva. Tuttavia, alcune forgiature pesanti dei metodi distruttivi non possono adattarsi completamente ai requisiti dell'ispezione di qualità, da un lato perché non sono economiche, dall'altro perché servono principalmente a evitare l'unilateralità dei test distruttivi. Lo sviluppo della tecnologia NDT fornisce mezzi più avanzati e perfetti perforgiaturacontrollo di qualità.

I metodi di controllo non distruttivi per il controllo della qualità della forgiatura sono generalmente: metodo di ispezione con polvere magnetica, metodo di ispezione a penetrazione, metodo di ispezione a correnti parassite, metodo di ispezione a ultrasuoni.

Il metodo di ispezione delle particelle magnetiche è ampiamente utilizzato per ispezionare difetti superficiali o prossimi alla superficie di metalli o leghe ferromagneticheforgiature, come crepe, rughe, punti bianchi, inclusioni non metalliche, delaminazione, piegatura, bande di carburo o ferritiche, ecc. Questo metodo è adatto solo per l'ispezione di materiali ferromagneticiforgiature, ma non per la forgiatura in acciaio austenitico.

Il metodo di ispezione penetrante può non solo controllare le forgiature di materiale magnetico, ma anche controllare i difetti superficiali del materiale non ferromagneticoforgiature, come crepe, allentamenti, pieghe, ecc. Generalmente, viene utilizzato solo per verificare i difetti superficiali di pezzi forgiati in materiali non ferromagnetici e non riesce a individuare difetti nascosti sotto la superficie. Il test a correnti parassite viene utilizzato per verificare difetti superficiali o prossimi alla superficie di materiali conduttivi.

Il metodo di ispezione a ultrasuoni viene utilizzato per verificare difetti interni di pezzi forgiati, quali cavità di ritiro, punti bianchi, crepe nel nucleo, inclusioni di scorie, ecc. Sebbene questo metodo sia comodo, veloce ed economico, è difficile determinare con precisione la natura dei difetti.

Data di pubblicazione: 17-11-2021