1. آهنگری ایزوترمالدر کل فرآیند شکلدهی بیلت، دمای شمش باید در یک مقدار ثابت حفظ شود.آهنگری ایزوترمالاستفاده کامل از خاصیت پلاستیسیته بالای برخی فلزات در دمای یکسان یا دستیابی به ریزساختار و خواص خاص است. آهنگری ایزوترمال نیاز به دمای ثابت قالب و بیلت با هم دارد که مستلزم هزینه بالایی است و فقط برای ... استفاده میشود.آهنگری ویژهفرآیندهایی مانند شکلدهی سوپرپلاستیک.

2.آهنگریمیتواند ساختار فلز را تغییر دهد، عملکرد فلز را بهبود بخشد. پس ازآهنگری گرم، قطعات ریختهگری شده اولیه شل میشوند، منافذ، ریزترکها و غیره فشرده یا جوش داده میشوند. کریستالهای دندریتیک اولیه شکسته و دانهها ریز میشوند. در عین حال، جداسازی کاربید اولیه و توزیع ناهموار را تغییر دهید، ساختار را یکنواخت کنید تا چگالی داخلی، یکنواخت، ریز، عملکرد جامع خوب و قابل اعتمادی از آهنگری به دست آید. پس از تغییر شکل آهنگری گرم، فلز به صورت بافت فیبری است. پس از تغییر شکل آهنگری سرد، کریستالهای فلزی نظم نشان میدهند.

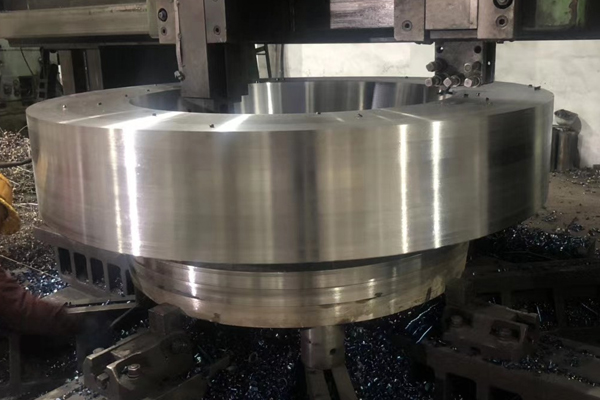

3. آهنگریهدف از این کار، ایجاد جریان پلاستیک فلز و ایجاد شکل مورد نیاز قطعه کار است. حجم فلز پس از جریان پلاستیک ناشی از نیروی خارجی ثابت است و فلز همیشه به سمت قطعهای با کمترین مقاومت جریان مییابد. در تولید، شکل قطعه کار اغلب طبق این قوانین کنترل میشود تا کشش واژگون، انبساط سوراخ، خم شدن، کشش و سایر تغییر شکلها محقق شود.

4. آهنگریاندازه قطعه کار دقیق است و برای سازماندهی تولید انبوه مناسب است.آهنگری قالبی، اکستروژن، مهر زنی و سایر کاربردهای قالب سازی با اندازه دقیق و پایدار. ماشین آلات آهنگری با راندمان بالا و خط تولید آهنگری اتوماتیک می توانند برای سازماندهی تولید انبوه حرفه ای یا تولید انبوه استفاده شوند.

5. آهنگریفرآیند تولید شامل آهنگری، خالی کردن شمش،آهنگریگرم کردن و آمادهسازی شمش قبل از شکلدهی؛ عملیات حرارتی، تمیز کردن، کالیبراسیون و بازرسی قطعه کار پس از شکلدهی. ماشینآلات آهنگری که معمولاً استفاده میشوند شامل چکش آهنگری، پرس هیدرولیک و پرس مکانیکی هستند. چکش آهنگری سرعت ضربه زیادی دارد که منجر به جریان پلاستیک فلز میشود، اما لرزش ایجاد میکند. پرس هیدرولیک با آهنگری استاتیک، منجر به آهنگری در فلز و بهبود سازماندهی، کار پایدار، اما بهرهوری پایین میشود. کورس پرس مکانیکی ثابت است و مکانیزاسیون و اتوماسیون به راحتی قابل انجام است.

در آینده،آهنگریو فناوری پرسکاری برای بهبود کیفیت داخلی قطعات فورج و پرسکاری، توسعه فناوری فورج و پرسکاری دقیق، توسعه تجهیزات فورج و خط تولید فورج با بهرهوری و اتوماسیون بالاتر، توسعه قطعات انعطافپذیر توسعه خواهد یافت.آهنگریو سیستم پرس، توسعه جدیدآهنگریمواد وآهنگریروشهای پردازش. بهبود کیفیت داخلی قطعات فورج عمدتاً به منظور بهبود خواص مکانیکی (استحکام، پلاستیسیته، چقرمگی، استحکام خستگی) و قابلیت اطمینان آنها است. این امر مستلزم کاربرد بهتر نظریه تغییر شکل پلاستیک فلز است. استفاده از مواد ذاتاً با کیفیت بهتر. اصلاحپیش آهنگریعملیات حرارتی حرارتی و آهنگری؛ آزمایشهای غیرمخرب دقیقتر و گستردهتر قطعات آهنگری.

زمان ارسال: ۱۸ اکتبر ۲۰۲۱