1. forja isotérmicaEstá en todo el proceso de formación de la temperatura del tocho para mantener un valor constante.Forja isotérmicaEl objetivo es aprovechar al máximo la alta plasticidad de algunos metales a la misma temperatura, o bien obtener microestructuras y propiedades específicas. La forja isotérmica requiere una temperatura constante tanto en la matriz como en la palanquilla, lo que implica un alto coste y solo se utiliza para...forja especialprocesos como el conformado superplástico.

2.forjaPuede cambiar la estructura del metal y mejorar su rendimiento. Despuésforja en calienteEl material fundido original se afloja, presenta poros, microgrietas, etc., y se compacta o suelda. Los cristales dendríticos originales se rompen y los granos se afinan. Al mismo tiempo, se modifica la segregación y distribución irregular del carburo original, uniformizando la estructura y obteniendo una estructura interna densa, uniforme y fina, con un buen rendimiento integral y una forja fiable. Tras la deformación por forja en caliente, el metal se transforma en tejido fibroso; tras la deformación por forja en frío, los cristales metálicos se ordenan.

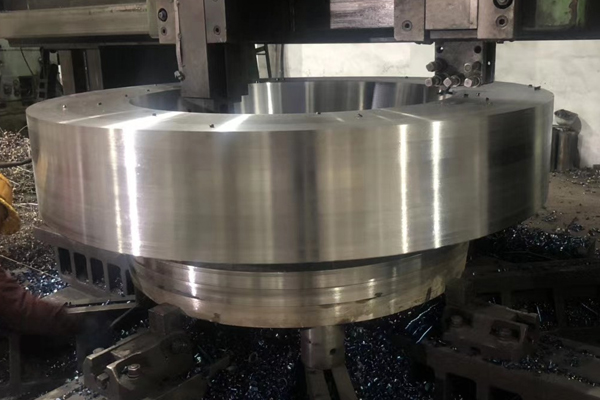

3. forjaConsiste en hacer que el metal fluya plástico y obtenga la forma deseada de la pieza. El volumen de metal se mantiene constante después del flujo plástico causado por una fuerza externa, y el metal siempre fluye hacia la pieza con menor resistencia. En la producción, la forma de la pieza se controla a menudo según estas reglas para realizar recalcado, expansión de agujeros, doblado, embutición y otras deformaciones.

4. forjaEl tamaño de la pieza de trabajo es preciso, lo que favorece la organización de la producción en masa.Forja en matrizExtrusión, estampación y otras aplicaciones de moldeo con tamaño preciso y estable. La maquinaria de forja de alta eficiencia y la línea de producción automática permiten organizar la producción en masa profesional.

5. forjaEl proceso de producción incluye la forja de piezas en bruto,forjaCalentamiento y pretratamiento de palanquilla antes del conformado; tratamiento térmico, limpieza, calibración e inspección de la pieza tras el conformado. Las máquinas de forja más utilizadas incluyen martillos de forja, prensas hidráulicas y prensas mecánicas. El martillo de forja tiene una alta velocidad de impacto, lo que favorece el flujo metal-plástico, pero produce vibraciones. La prensa hidráulica, con forjado estático, facilita el forjado a través del metal y mejora la organización, ofreciendo un trabajo estable, pero con baja productividad. La prensa mecánica tiene una carrera fija, lo que facilita la mecanización y la automatización.

En el futuro,forjaSe desarrollará tecnología de prensado y forjado para mejorar la calidad interna de las piezas forjadas y prensadas, se desarrollará tecnología de forjado y estampado de precisión, se desarrollarán equipos de forjado y líneas de producción de forjado con mayor productividad y automatización, y se desarrollarán productos flexibles.forjay sistema de prensado, desarrollar nuevosforjamateriales yforjaMétodos de procesamiento. Mejorar la calidad interna de las piezas forjadas implica principalmente mejorar sus propiedades mecánicas (resistencia, plasticidad, tenacidad, resistencia a la fatiga) y su fiabilidad. Esto requiere una mejor aplicación de la teoría de la deformación plástica del metal; la aplicación de materiales de mejor calidad intrínseca; y la correcta...preforjadoTratamiento térmico de calentamiento y forja; Pruebas no destructivas más rigurosas y extensas de piezas forjadas.

Hora de publicación: 18 de octubre de 2021