1. isothermisch smedenis in het hele proces van het vormen van het blok de temperatuur zodanig dat deze een constante waarde behoudt.Isothermisch smedenIs het volledig benutten van de hoge plasticiteit van sommige metalen bij dezelfde temperatuur, of het verkrijgen van een specifieke microstructuur en eigenschappen. Isothermisch smeden vereist een constante temperatuur van matrijs en knuppel samen, wat hoge kosten met zich meebrengt en alleen wordt gebruikt voorspeciaal smedenprocessen, zoals superplastische vorming.

2.smedenkan de metaalstructuur veranderen en de metaalprestaties verbeteren. Nawarm smedenDe originele gietvorm is los, poriën, microscheurtjes, enzovoort, worden verdicht of gelast; de originele dendritische kristallen breken en de korrels worden fijn. Tegelijkertijd verandert de oorspronkelijke carbide-segregatie en ongelijkmatige verdeling, waardoor de structuur uniform wordt, wat resulteert in een interne dichte, uniforme, fijne, goede algehele prestatie en betrouwbaar gebruik van smeedwerk. Na vervorming door warm smeden is het metaal vezelachtig; na vervorming door koud smeden vertonen de metaalkristallen een bepaalde orde.

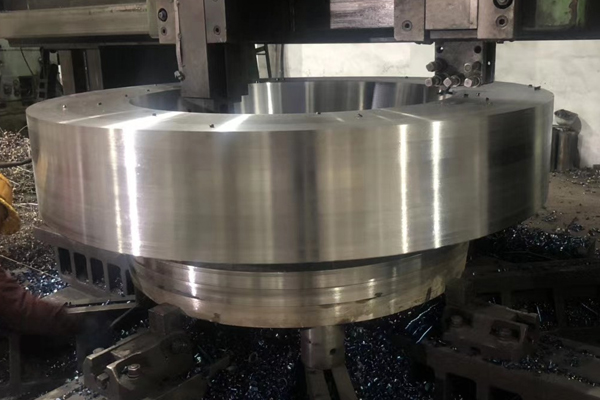

3. smedenHet is het plastisch vloeien van metaal en het creëren van de gewenste vorm van het werkstuk. Het metaalvolume is constant na plastische vloeiing, veroorzaakt door externe krachten, en het metaal stroomt altijd naar het onderdeel met de minste weerstand. Tijdens de productie wordt de vorm van het werkstuk vaak volgens deze regels geregeld om stuiktrekken, gatvergroting, buiging, trekvorming en andere vervormingen te realiseren.

4. smedenDe grootte van het werkstuk is nauwkeurig, wat bevorderlijk is voor de organisatie van massaproductie.Matrijzen smeden, extrusie, stansen en andere toepassingen van matrijzenbouw met nauwkeurige, stabiele afmetingen. Hoogefficiënte smeedmachines en automatische smeedproductielijnen kunnen worden gebruikt voor professionele massaproductie.

5. smedenproductieproces omvat het smeden van billet-stansen,smedenHet verwarmen en voorbehandelen van het werkstuk vóór het vormen; Warmtebehandeling, reiniging, kalibratie en inspectie van het werkstuk na het vormen. Veelgebruikte smeedmachines zijn smeedhamers, hydraulische persen en mechanische persen. De smeedhamer heeft een hoge slagsnelheid, wat bevorderlijk is voor de vloei van metaal en kunststof, maar zal trillingen veroorzaken; Hydraulische persen met statisch smeedwerk bevorderen het smeden door metaal en verbeteren de organisatie, stabiliteit van het werk, maar de productiviteit is laag; De slag van de mechanische pers is vast, eenvoudig te realiseren door mechanisatie en automatisering.

In de toekomst,smedenen de perstechnologie zal zich ontwikkelen om de interne kwaliteit van smeed- en persdelen te verbeteren, precisiesmeed- en stempeltechnologie te ontwikkelen, smeedapparatuur en smeedproductielijnen te ontwikkelen met een hogere productiviteit en automatisering, flexibelesmedenen druksysteem, ontwikkel nieuwesmedenmaterialen ensmedenVerwerkingsmethoden. Het verbeteren van de interne kwaliteit van smeedstukken is voornamelijk gericht op het verbeteren van hun mechanische eigenschappen (sterkte, plasticiteit, taaiheid, vermoeiingssterkte) en betrouwbaarheid. Dit vereist een betere toepassing van de theorie van metaalplastische vervorming; toepassing van intrinsiek hoogwaardigere materialen; correctevoorsmedenwarmtebehandeling voor verwarmen en smeden; strengere en uitgebreidere niet-destructieve testen van smeedstukken.

Plaatsingstijd: 18-10-2021