1. forgiatura isotermicaè durante l'intero processo di formatura della billetta che la temperatura viene mantenuta a un valore costante.Forgiatura isotermicaè quello di sfruttare appieno l'elevata plasticità di alcuni metalli alla stessa temperatura, o di ottenere microstrutture e proprietà specifiche. La forgiatura isotermica richiede una temperatura costante di matrice e billetta insieme, il che comporta costi elevati ed è utilizzato solo perforgiatura specialeprocessi, come la formatura superplastica.

2.forgiaturapuò cambiare la struttura del metallo, migliorarne le prestazioni. Dopoforgiatura a caldo, il getto originale si allenta, pori, microfratture e così via vengono compattati o saldati; i cristalli dendritici originali si rompono e i grani diventano fini. Allo stesso tempo, la segregazione originale del carburo e la sua distribuzione irregolare vengono modificate, rendendo la struttura uniforme, in modo da ottenere una struttura interna densa, uniforme, fine, con buone prestazioni complessive e un utilizzo affidabile della forgiatura. Dopo la deformazione a caldo, il metallo si trasforma in tessuto fibroso; dopo la deformazione a freddo, i cristalli metallici mostrano un aspetto ordinato.

3. forgiaturaL'obiettivo è quello di far fluire il metallo in modo plastico e di conferire la forma desiderata al pezzo. Il volume del metallo rimane costante dopo il flusso plastico causato da una forza esterna e il metallo fluisce sempre verso la parte con la minore resistenza. In produzione, la forma del pezzo viene spesso controllata secondo queste regole per realizzare imbutiture per ricalcatura, allargatura di fori, piegatura, imbutitura e altre deformazioni.

4. forgiaturale dimensioni del pezzo in lavorazione sono precise e favoriscono l'organizzazione della produzione di massa.Forgiatura a matrice, estrusione, stampaggio e altre applicazioni di formatura di stampi con dimensioni precise e stabili. Macchinari per forgiatura ad alta efficienza e linee di produzione automatiche possono essere utilizzati per organizzare una produzione di massa professionale o di massa.

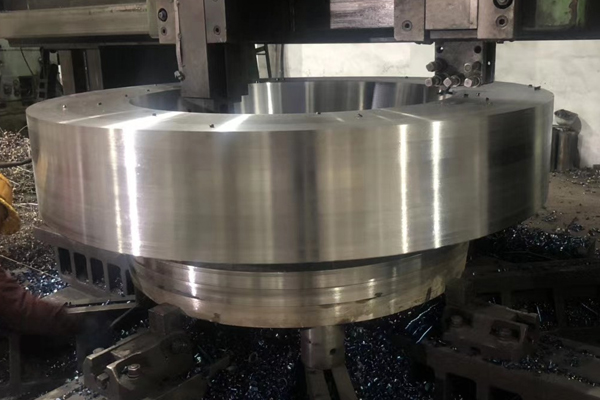

5. forgiaturail processo di produzione comprende la forgiatura, la tranciatura del billet,forgiaturaRiscaldamento e pretrattamento del pezzo prima della formatura; Trattamento termico, pulizia, calibrazione e ispezione del pezzo dopo la formatura. I macchinari per la forgiatura comunemente utilizzati includono maglio per forgiatura, pressa idraulica e pressa meccanica. Il maglio per forgiatura ha un'elevata velocità d'impatto, che favorisce il flusso di metallo e plastica, ma produce vibrazioni; la pressa idraulica con forgiatura statica, favorisce la forgiatura del metallo e migliora l'organizzazione, il lavoro stabile, ma bassa produttività; la corsa della pressa meccanica fissa, facile da realizzare meccanizzazione e automazione.

In futuro,forgiaturae la tecnologia di pressatura si svilupperà per migliorare la qualità interna delle parti forgiate e pressate, sviluppare la tecnologia di forgiatura e stampaggio di precisione, sviluppare attrezzature di forgiatura e linee di produzione di forgiatura con maggiore produttività e automazione, sviluppare flessibileforgiaturae sistema di pressatura, sviluppare nuoviforgiaturamateriali eforgiaturaMetodi di lavorazione. Migliorare la qualità interna dei pezzi forgiati significa principalmente migliorarne le proprietà meccaniche (resistenza, plasticità, tenacità, resistenza a fatica) e l'affidabilità. Ciò richiede una migliore applicazione della teoria della deformazione plastica dei metalli; l'impiego di materiali di qualità intrinsecamente migliore; la correttapre-forgiaturatrattamento termico di riscaldamento e forgiatura; test non distruttivi più rigorosi ed estesi delle parti forgiate.

Data di pubblicazione: 18 ottobre 2021